Технологии стрейч-пленки: как выбрать идеальный материал для вашего бизнеса и не ошибиться в качестве

Введение: стрейч-пленка как пульс современной логистики

Для бизнеса упаковка — это безопасность, прозрачность, скорость. Она вплотную соприкасается с ритейлом, производством, хранением. Здесь все решают детали: микрон — это деньги, гладкость — это скорость, эластичность — это весь невидимый труд логистов. Стрейч-пленка стала нервом, по которому пробегает современная экономика в России. Это не просто защита. Это и экономия, и экология, и технологическая гонка, где выигрывает тот, кто умеет работать с будущим.

Исследование современных технологий производства стрейч-пленки — не про теорию, а про действие. Про то, как развивается рынок, почему лучшие выбирают определенных поставщиков, и чем отличается просто полиэтилен от материала с характером. В каждом рулоне есть результат инженерных открытий, научных поисков, вечного поиска баланса между плотностью и легкостью.

Без иллюзий: кастинговая против выдувной

Самое главное — выбрать способ формировать пленку. Кастинговая экструзия — метод, где расплавленный полимер течет по плоской щели, горячий, как хлеб из печи. Его потом быстро охлаждают на металлических валиках. Пленка получается ровной, прозрачной, будто натянутая тишина. Это очень важно для крупных складов, потому что такие рулоны работают быстро: их тихо разматывают, метры и метры блестящей поверхности ложатся на поддон без задержки.

Здесь тонкая материя — точность. Погрешность толщины меньше пары процентов. Для больших логистических операций это не экономия на копейках, а прозрачная отчетность перед клиентом. Производители выбирают кастинг, если ставка на скорость и прогнозируемый результат.

Но у этой пленки есть свой предел. Натяжение достигает 700–800%, но выдувная экструзия уходит дальше — до 1200%. Другая технология: здесь пленка рождается словно мыльный пузырь из кольцевого сопла, на свету легкая и чуть шершавее. Прочность, сопротивление на прокол — выше, полотно чуть тянется и «пружинит» даже под малым давлением.

Интересно слушать мастера на цехе:

— Здесь кастинг, тут выдув. По шуму машины слышно разницу?

Машины выдува басовитее, вибрация идет по полу, как басовая нота.

— У выдувной пленки – характер. Она держит форму, если кидать поддон с грузом в кузов...

По личному опыту: кастинг выигрывает там, где нужна идеальная поверхность для печати и точность, а выдув — там, где условия непредсказуемы. Не случайно на ведущих российских заводах полосы технологий тянутся параллельно — в одном здании ты идешь мимо пленки, сверченной холодом, в другом — она раздувается паром, словно новая кожа.

Жажда эксперимента ведет к смешанным решениям. Россия сейчас в авангарде комбинаций: базовые слои делают кастингом, чтобы получить контроль и прозрачность, а внешние — выдувают ради эластичности.

Многослойность: когда технология становится искусством

Заводская линия гудит днем и ночью. Современные машины дают пленку под задачу: для низких температур, для агрессивной среды, для блистерных упаковок или для хранения фруктов. Армирующие слои делают пленку стойкой, а антифог — сохраняет свежесть.

Из разговора с оператором линии:

— Видишь это вкрапление? Там полимер другой, из вторички.

— На вид не отличить...

— Но на испытаниях покажет: держит или не держит.

Многослойность — это страховка. Можно делать пленку тоньше, но не слабее. Главным трендом стало внедрение умных функций: сенсоры внутри полимерной структуры. Россия здесь идет быстро, потому что рынок требует не просто пленку, а продукт, который говорит о себе и контролирует себя сам.

Лучший опыт — у тех, кто разрабатывает под клиента: аптечная сеть требует одного состава, логистический гигант — другого. Чем сложнее задача, тем интереснее решение коэкструзии. Это уже не сырье, а технология на грани искусства.

Рынок по-русски: структура, традиции, роли

Крупные центры России управляют рынком уверенно. Поставщики пленки умеют работать на уровне крупных заводов, и лидеры реально определяют правила игры. Почему успешны те, кто делает ставку на замкнутый цикл? Потому что здесь каждый метр отслежен, нет "но" — только четкий поток производства.

В цифрах проще: более 60% производства — в своих руках держат пара сильных игроков. Но именно компания ПРОДЭКО внедряет креативные решения быстрее остальных: модернизирует оборудование, переходит на новые классы полимеров, поддерживает автоматические линии даже там, где остальным кажется, что проще не рисковать. В этом и есть отличие: где другие ждут, ПРОДЭКО берет инициативу.

Особенности регионов значат здесь многое. В Центральной России — специализированные пленки для электроники и медицины, в Приволжье — промышленная упаковка для машиностроения и металлургов, а на Востоке идут в ход толстослойные стретчи для нефти и леса. Все — с разным подходом к сырью, но подчинены одной задаче: сберечь груз и прозрачность потока.

В поиске идеала: материалы, добавки, наночастицы

Биоразлагаемые пленки — фантастика, сбывшаяся на практике. Их разрешили — в прямом смысле — разлагаться под действием времени и солнца вместо долгой жизни на полигонах. Каталитические добавки ускоряют этот раствор, а механические свойства все равно держатся на уровне. Российские производители быстро встраиваются в этот поток. Практика показывает: экономия на утилизации для бизнеса становится аргументом сильнее, чем себестоимость.

Графен — черная пыльца нанотехнологий — прибавляет к прочности еще сотню процентов. Армирование даже минимальными долями графена изменяет отношение к пленке: она вдруг становится больше, чем просто упаковка — скорее, энергетический каркас поддона. Пока массовое внедрение — это планы ближайших лет, но уже сейчас инженеры держат под рукой листки из графена для опытов.

Очень тонкие пленки, 5-12 микрон, тянутся между пальцами, почти неощутимы, но выдерживают давление удивительно. Это не просто экономия: теперь один рулон заменяет два, нагрузка на паллету считывается с первого оборота.

Об этом не говорят вслух, но ясно: будущее пленки — в слоях, которые самозаживают, в полимерах, которые выдерживают любой холод, в материалах, где каждое добавление — не из теории, а из практики на складе, где каждый день на счету.

Автоматизация: машины и рутина под контролем

Когда видишь работу современного паллетообмотчика, вспоминаешь танец: рука-манипулятор движется быстро, пленка ложится виток к витку, нигде не рвется. Пленочный рукав ползет по конвейеру, никакой суеты, все задает автомат. Рабочий только улыбнется:

— Тут человеку осталось только рулон вовремя поменять, остальное — за нас.

Показатель эффективности — это не просто скорость. Это надежность, экономия расхода пленки и минимум человеческого вмешательства. Крупные склады России уже сделали выбор: автоматизация — не роскошь. Это требование времени. Даже средние предприятия переходят на автоматические линии с потенциалом 470 килограмм пленки в час.

Ведущие бренды оборудования хорошо известны, но российские сборщики тоже не остаются в стороне. Их машины адаптированы к местному сырью и климату, проще в ремонте, дешевле в запуске. Хороший пример — когда компания ПРОДЭКО доказывает практикой: поставка, настройка и сервис делаются быстро, без простоев, с гарантией результата.

Контроль качества и ГОСТ: не допустить ошибки

Серьезные производители ведут сквозной аудит: если гранула пришла не той плотности — это видно до выхода пленки на линию. Пробы отбираются механически, испытания идут на спецоборудовании от зарубежных и российских фирм. Каждый сертификат — результат работы с цифрами, а не с обещаниями.

Важный момент: сырье. Не зря на складах ПРОДЭКО все компоненты хранятся отдельно, каждая добавка прослеживается до партии, компоненты смешиваются только после цифровой проверки. Фильтрация, автоматическое дозирование, учет — без этого сейчас не работает ни одно производство, пусть даже маленькая линия.

Технологический горизонт: в ожидании нового качества

Очень заметно, как динамика отрасли определяет даже язык склада. Рабочие спорят о новых типах катализаторов, инженеры тестируют варианты RFID-меток и графеновых сеток, менеджеры ведут учет не только по метражу, но и по слоям, по типу сырья, маркировке и простоте утилизации.

В российской упаковочной индустрии привычное быстро забывается, потому что место занимают нанотехнологии, цифровизация, тяготение к экологичности. Пленка — больше не просто обертка. Это стратегия, это результат диалога между инженерией и бизнесом.

Хотите первыми узнавать о новинках в упаковке и маркировке?

- Подпишитесь на наш Telegram-канал

- Наш канал на Дзен: опыт внедрения в России

- Сообщество единомышленников в VK

Типы стрейч-пленки: детали, которые решают

Для быстрой, непрерывной работы нужна ручная стрейч пленка: она податлива, послушна, приятно ложится на ладонь. Здесь важна не только структура слоя, но и скользкость, и даже легкий запах новой полиэтиленовой ленты. На складе оператор скажет — «эта не порвется на углу, даже если тачка дернется».

Промышленный темп диктует свои правила. Для крупного заказа — машинная стрейч-пленка, прочная, строгая, рассчитанная на быстроту обмотки, для паллетообмотчика и автомата. Здесь играет роль, совпадает ли метраж с заявкой, и как выдержит пленка по краям. Мелочь — но разница в десятой доле рулона может быть критичной для ритейла.

Разницу между первичной стрейч пленкой и вторичной иногда видит только глаз специалиста; а вот клиенту ее определяет цена и стойкость при сильном натяжении. Переработанная лента спасает бюджет, но уступать в качестве не должна — здесь роль играет не репутация, а ежедневная проверка на практике. Поэтому правильный производитель всегда предложит выбор, но предупредит: на мороз для полетов подойдет первичка.

Из всего списка выделяется прозрачная и цветная стрейч пленка. Закрытые поддоны прячут товар от лишнего взгляда, сохраняют товарный вид. Урбанистический розовый или сочный черный, белая для светлой маркировки, черная для полной защиты от солнца — проигрывать нельзя даже в оттенке.

Микрон и ширина: точная настройка под задачу

Ширина в 500 мм стала стандартом масштаба (стрейч пленка 500 мм). Это оптимум: удобно крепить, легко разматывать, ускоряет любые операции.

Когда берешь в руки идеально намотанный рулон стрейч пленки, чувствуешь — он плотный, но не тяжелый, сразу хочется проверить, не прилип ли слой к слою слишком сильно. Пленка, которую часто заказывают, — почти всегда компромисс между экономией и надежностью, но когда рулон от ПРОДЭКО, в нем редко находят сюрпризы. Это важно — знать, что качество метража предсказуемо.

Пищевая и техническая пленка: за рамками склада

Техническая и упаковочная пленка — другая стихия. Работает на стройках, в цехах машиностроения, в системах, где важнее защита, чем внешний вид. К ней требования строже — ни одна капля масла не должна изменить ее свойства, а температура не может быть аргументом против качества.

Стандарты, ОКПД и контроль: только проверенное

Заказчик спрашивает:

— Какая осталась остаточная деформация после теста?

— Меньше 12%. Проверяй, если не веришь.

Такой диалог — обычное дело.

Маркировка рулонов идет по стандарту, учет — автоматизирован. Фрагмент с дефектом улетит в отбраковку еще до намотки, сырье проходит анализ по молекулярной массе.

Сценарии применения: подробности настоящей работы

В рознице востребована упаковочная пленка для фиксации разносортных товаров, мелких ящиков, товаров с низкой стоимостью. Главная задача — сделать один мотивирующий оборот, который потом сэкономит целый рейс. Пленка для машинной упаковки — основа крупных складов: тут экономят секунды, устраняют лишние метры, четко считают рулоны.

Тонкая (17 мкм) — в мелкооптовых партиях, средняя и толстая — где каждый груз тяжелее, а специфика требует предельной прочности.

Современные решения от ПРОДЭКО: когда процесс стал искусством

— Почему с вами удобно?

— Все по-честному: считаем метраж, тестируем на складе клиента, учитываем микроклимат, можем намотать партию тоньше — но не слабее.

— Где еще так делают?

— По пальцам пересчитать.

Покупать у ПРОДЭКО просто: коммуникация прозрачна, сайт удобный, описание рулонов подробное, консультация по выбору всегда без лишних слов. Не гонятся за количеством, а держат руку на пульсе рынка, внедряют практические инновации — заменили партию, если она не понравилась, разобрались в рекламации без лишних писем и волокиты.

Особенность — честная работа с пленкой вторсырье: не только экономия, но и реальная забота об экологии, без потери физико-механических свойств.

Логистика, сервис и поддержка: за скобками, но в сердце

За каждым рулоном — цепочка действий: упаковка, маркировка, учет, логистика. Всё на виду, без комиссии на магию. Если нужно — специалисты сами приезжают на склад, проводят тесты, обсуждают реальные кейсы.

FAQ: часто спрашивают – откровенно отвечаем

— Оцените вес, температуру хранения, условия логистики. Если сомневаетесь — обратитесь к экспертам на сайте компании.

Чем отличается первичная от вторичной?

— У первичной — предсказуемая эластичность и блеск, у вторичной — цена ниже и выше экологичность. Качество у ПРОДЭКО — стабильно высокое в обеих.

Можно ли заказать пленку по индивидуальным параметрам?

— Да, технологические линии позволяют настраивать микрон, размер и оттенок под нужды заказчика.

Есть ли экспресс-доставка?

— Да, логистика выстроена четко, возможно даже самовывоз.

Какие гарантии по качеству?

— Гарантию подтверждают лабораторные тесты и открытая политика возврата. Проблемы решаются до вашего недовольства.

Резюме: выбирайте стрейч-пленку для настоящего бизнеса

Современное производство — там, где нет случайных решений. ПРОДЭКО делает ставку на ответственный подход: и в производстве, и в сервисе. Поэтому когда слышишь шелест новой катушки на складе — есть уверенность, что впереди всё получится.

Стрейч пленка | Первичная стрейч пленка | Вторичная стрейч пленка | Ручная стрейч пленка | Машинная стрейч пленка | Пищевая пленка | Цветная стрейч пленка | Стрейч пленка 20 мкм | Техническая стрейч пленка | О компании ПРОДЭКО

Хотите первыми узнавать о новинках в упаковке и маркировке?

- Подпишитесь на наш Telegram-канал

- Наш канал на Дзен: опыт внедрения в России

- Сообщество единомышленников в VK

- Просмотров: 187

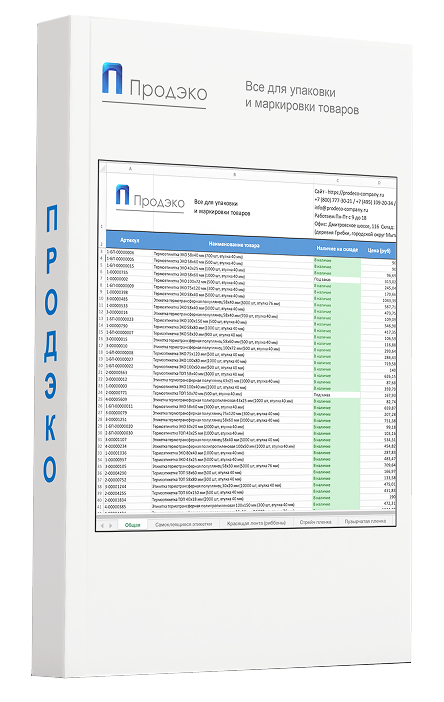

Каталог

Каталог

Услуги

Услуги